RIVESTIMENTO LASER

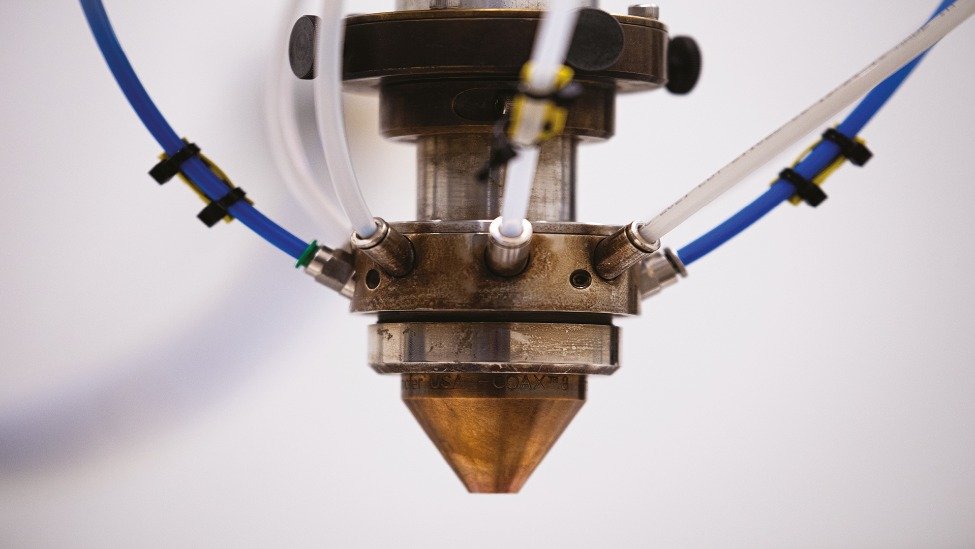

La tecnologia laser cladding è un processo avanzato ed innovativo di deposizione, che sfrutta un raggio laser ad alta potenza per fondere un materiale di rivestimento, sottoforma di polvere, su un substrato.

Durante il processo, il raggio laser riscalda localmente il substrato e il materiale di rivestimento, provocando la fusione del secondo. Una volta raffreddato, il materiale fuso forma un rivestimento denso e ben legato al substrato. Questo processo può avvenire in atmosfera controllata o sotto protezione di gas per evitare l’ossidazione, garantendo così la qualità del rivestimento finale.

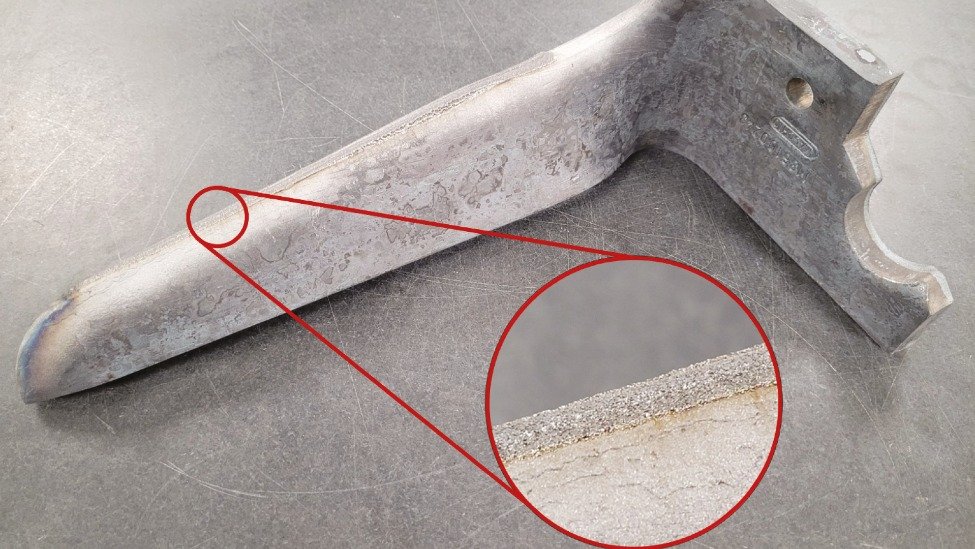

Uno dei principali vantaggi del laser cladding è la sua eccellente adesione al substrato, che riduce il rischio di distacco rispetto ad altre tecniche di rivestimento. Inoltre, la precisione del processo consente un controllo accurato della profondità e dello spessore del rivestimento, minimizzando così gli sprechi di materiale. La tecnica offre anche un apporto termico ridotto al substrato, limitando il rischio di deformazioni o danni a componenti sensibili al calore.

I rivestimenti ottenuti tramite laser cladding sono generalmente meno porosi, il che si traduce in migliori proprietà meccaniche e una maggiore resistenza alla corrosione.

Per quanto riguarda i materiali depositabili, il laser cladding è molto versatile: è possibile utilizzare leghe metalliche come acciai inossidabili, leghe di nichel e leghe di titanio, oltre a materiali compositi che combinano metalli e ceramiche per applicazioni specifiche. È comune anche l'uso di polveri di tungsteno o carburi, che conferiscono durezza e resistenza all'usura. I rivestimenti ottenuti con laser cladding non solo presentano elevata resistenza all'usura e alla corrosione, ma possono anche essere progettati per resistere a condizioni di alta temperatura. Ciò è particolarmente utile in applicazioni industriali dove le parti sono esposte a carichi pesanti e ambienti aggressivi.

Un'altra importante caratteristica è legata allo spessore massimo del rivestimento, che può raggiungere anche svariati millimetri. Questo consente, assieme alle limitate deformazioni, il ripristino di componenti usurati.

In sintesi, il laser cladding rappresenta una soluzione innovativa e versatile per la deposizione di rivestimenti, offrendo vantaggi significativi in termini di adesione, precisione e possibilità di utilizzo di materiali diversi, rendendolo ideale per una vasta gamma di applicazioni industriali in settori quali aerospaziale, automobilistico, petrolifero, gas e utensili, nei quali il miglioramento delle proprietà superficiali e la riparazione di componenti di alto valore sono fondamentali.